前几天一个朋友跟我说他遇到了无菌罐清洗不干净的问题,这个案例的详细情况如下:

1)产品生产完后发现产品坏包,做ATP测试,发现无菌罐清洗不干净;

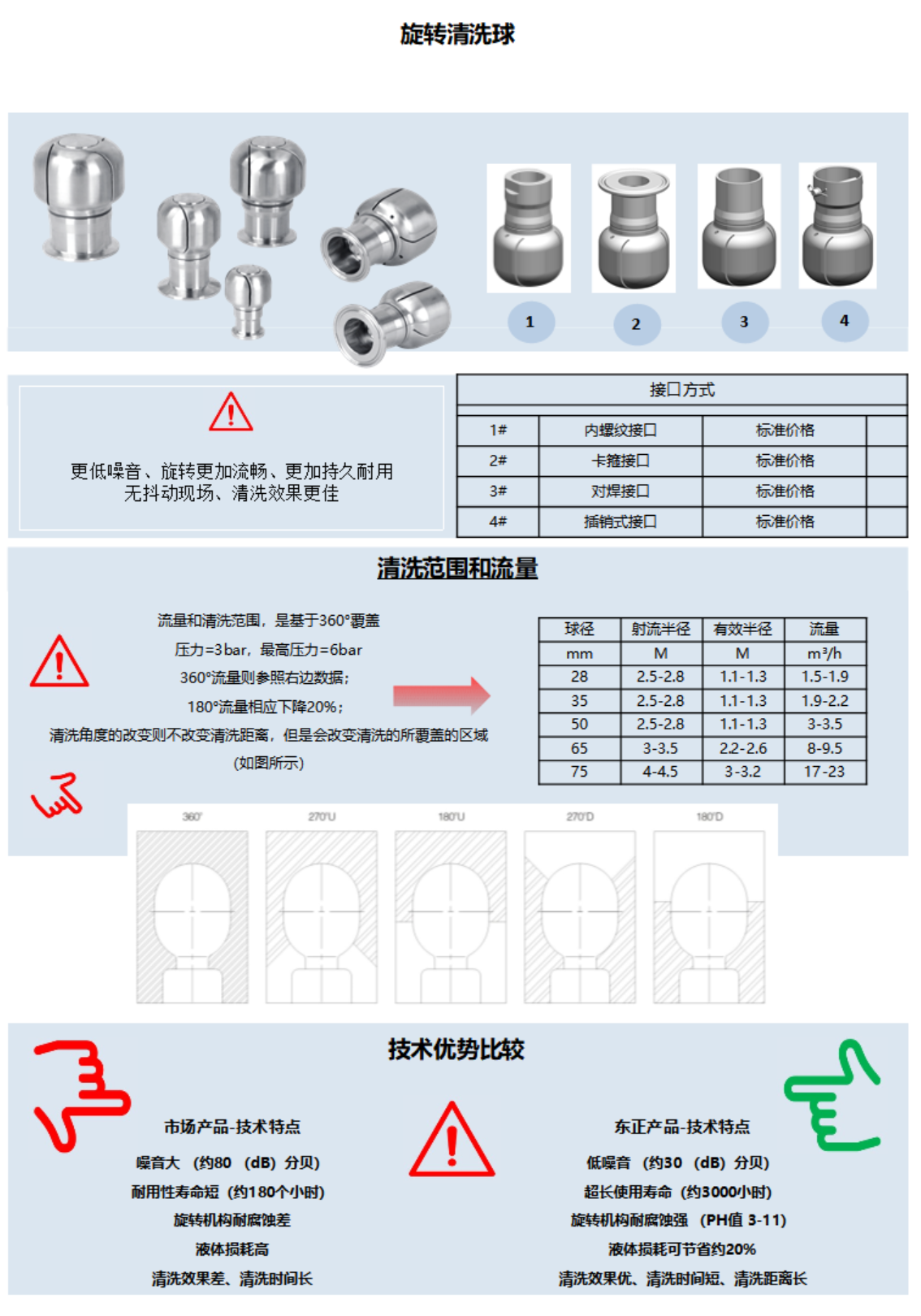

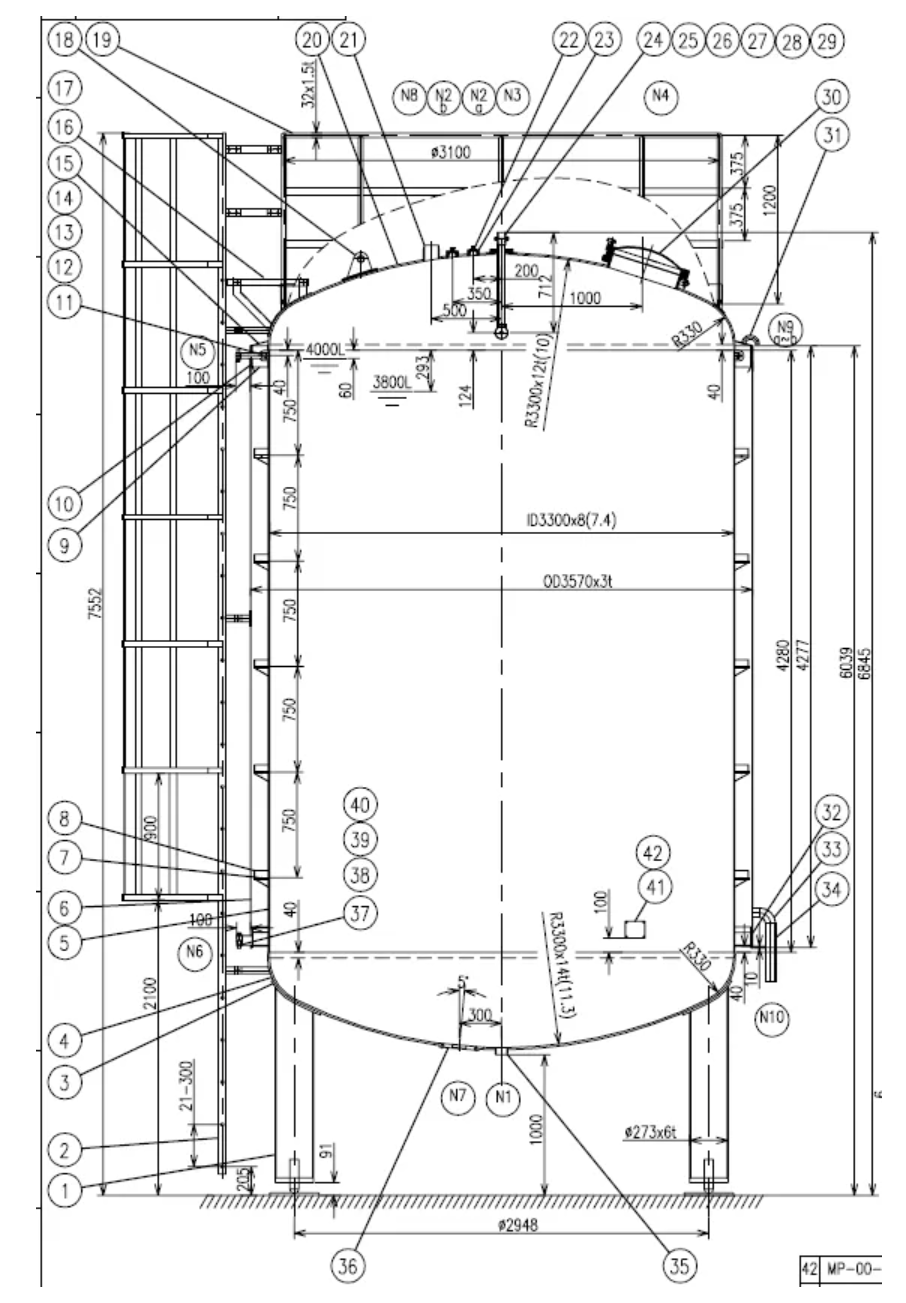

2)无菌罐的大小是40立方米,侧搅拌,有两个清洗球,清洗球是旋转清洗球;

3)CIP清洗流量是12000L/H;

我觉得这个案例跟之前的内容具有联系又有区别,因此在此分享给大家。

我们来分析一下这个案例:

因为做过ATP测试,可以确定是CIP的问题而不是SIP的问题;

无菌罐有侧搅拌,并且侧搅拌有清洗球,因此搅拌侧面清洗不干净的可能也不大。

侧搅拌清洗 辅助清洗球1"360°,推荐清洗压力2bar,清洗半径最大1.4m;从这个参数我们知道这个清洗球是侧清洗,用于搅拌桨叶的清洗。入口压力2bar时流量是5500L/H和清洗半径是1m;

罐体清洗 主清洗球 1/2"360°,推荐清洗压力2bar,清洗半径最大2m;从这个参数我们知道这个清洗球是主清洗球,用于罐体的清洗。入口压力2bar时流量是15500L/H和清洗半径是2m;

我们来看一下无菌罐的尺寸,无菌罐的内径是3300mm,喷淋球是中心安装的,因此清洗半径是1650mm,小于2m;无菌罐的内表面积大约为54㎡;

从清洗流量上来看,两个清洗球的清洗流量分别是5500L/H和15500L/H(2bar的清洗压力),而实际提供的流量是12000L/H;

我们查阅上面的曲线,1bar清洗压力时清洗流量是11000L/H和4000L/H;因此,两个清洗球必须切换清洗,否则清洗流量不足导致清洗压力不足;我们知道旋转喷淋球的旋转动力来自于清洗压力,压力不足将导致旋转喷淋球旋转动力不足从而引起部分清洗不干净;

但是切换清洗,侧搅拌清洗球的清洗流量将达到12000L/H,清洗压力将超过3bar,清洗液雾化,也是达不到清洗效果。因此必须提高清洗流量之15000L/H以上,最好达到推荐流量15500L/H;

如果流量达到15000L/H,那么两个清洗球同时开启,避免切换导致侧搅拌清洗球清洗液雾化;此时清洗压力是1bar,处于正常工作的最低极限;

如果流量达到15500L/H,那么侧搅拌可以flip清洗,这样罐壁清洗时侧搅拌不清洗,清洗压力是2bar;当侧搅拌清洗时,侧搅拌清洗球和主清洗球同时工作,清洗压力是1bar,也能正常运行。

从清洗半径来看,主清洗球的清洗半径是2m,而罐体的直径是3.3m,清洗球能满足工况需求。

从罐体的清洗流量来看,罐体的内表面积是54㎡;罐体的清洗流量遵循如下原则:0.08L/㎡(罐体内表面积)/s;

从清洗实践来看,这位朋友将清洗流量提高到16000L/H,再次进行清洗验证,问题完全解决。

从这个案例中我们进行总结罐体清洗的确定步骤:

-

计算罐体的表面积,确定罐体清洗流量;

-

确定与罐体连接管路的管径,依据1.5m/s的清洗流速,确定管路的清洗流量;

-

根据以上两个流量,以较大者为罐体的清洗流量;

-

根据流量及罐内设备的配置,确定清洗球的类型及其数量;主要是清洗直径的确定;

-

确定CIP供给管路的直径和清洗线压力泵的能力;

-

确定CIP回程泵的能力;

对于清洗半径,我们需要搞清楚两个概念:湿润半径Wetting Radius和清洗半径 Cleaning Radius;

湿润半径和清洗半径都是指的水平距离而不是最远距离;也就是喷淋球安装的位置到罐壁的水平距离;

湿润半径是喷淋球喷出CIP液能达到的最远距离;这个最远距离是没有冲击力的;

清洗半径是喷淋球喷出的液体具有一定的冲击力的半径;

我们知道对于固定喷淋球来讲,主要是依靠清洗液喷淋到罐壁形成完整的液膜,液膜在重力的作用下往下流动过程中形成剪切力,液体也具有一定溶解能力,依靠这两种力对罐体内壁进行清洗;

而旋转喷淋球他是部分依靠一定的冲击力和部分剪切力来清洗罐壁;当清洗球的清洗半径大于于最远距离时,可以完全依靠冲击力进行清洗,当清洗半径小于最远距离时,那么部分依靠冲击力,部分依靠剪切力和溶解力进行清洗。

剪切力和冲击力是清洗的一个重要参数,清洗的另一个重要参数是覆盖率;

固定喷淋球的清洗液喷到罐壁上,会由于冲击力的原因而形成一个圆形,所有的圆形互相衔接,必须能覆盖整个罐体一圈,其他的依靠液膜流动进行清洗;如果冲击力不足,可能导致部分无法覆盖导致清洗失效;固定清洗球的覆盖率只有10%,也就是只有10%的面积冲击力达到清洗效果,其他的都是依靠溶解性和剪切力;

旋转喷淋球是由于旋转性,清洗的覆盖率达到70%,因此清洗时间比较短。固定清洗球是靠冲击力和剪切力两种模式,因此他是介于清洗器Jet与固定清洗球之间的一种模式。

对于清洗时间,大家也是比较关心,我将在后续进行一个专门的总结。

浙公网安备 33030302001132号

浙公网安备 33030302001132号