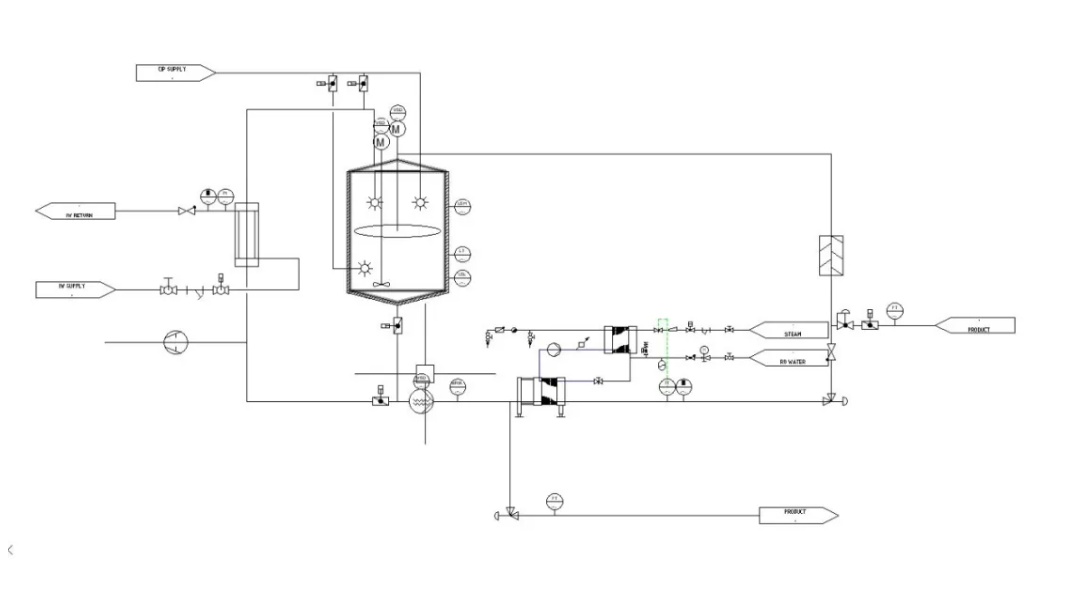

有一个案例,是使用蜂蜜作为原料,但这种自然蜂蜜具有一些特殊的味道和缺陷,因此需要先将其稀释至30%,然后处理后再将其浓缩至80%。蜂蜜中含有活性物质,所以在处理过程中要确保温度不高于65℃,处理能力约为1000KG/H。80%蜂蜜的粘度约为3000cp。

常见的物料浓缩方式包括升膜/降膜浓缩、RO膜浓缩、闪蒸浓缩和冷冻浓缩。RO膜浓缩在低温条件下进行,符合温度要求,但是由于物料的粘度较大,容易堵塞膜孔。冷冻浓缩虽然也在低温条件下进行,但成本较高。升膜/降膜和闪蒸浓缩的温度较高,且高粘度的物料不太适合。

根据数据,-0.9的真空度下,水的沸点为48℃,与65℃的要求有足够的温差(约17°C,可以将其计算为15°C,以留有2°C的余量),因此可以利用这个温差进行脱水。

如果产品的进料流量为1000kg/H,从30%脱水到80%,需要脱水量为1000-1000*30%/80%=625kg。因此,循环流量必须为625/2/15=20.83kg/h。从数据来看,这似乎是可行的。

产品的进料温度为63℃,脱水后水分蒸发会使其降温至48℃,因此在循环过程中需要升温,将温度提高到63℃。为确保产品升温过程中不超过65℃,循环水的温度保持在65℃。

可以利用brix仪表监控最终产品的浓度是否达到80%,如果低于80%,则继续循环;如果达到了,则进行出料;如果高于80%,则增加进料量。出料量通过控制阀进行调节。

在闪蒸浓缩过程中,一些风味物质可能会随蒸汽脱出,因此可以利用换热器进行冷凝,以回收风味物质。

考虑到热能回收,可以将蒸汽的热能回收为热水,由于蒸汽温度为48℃,回收的热水温度约为40℃,可以用于稀释原始蜂蜜。

由于蜂蜜的粘度较大,建议使用东正转子泵或双螺杆泵。在蜂蜜进入闪蒸罐后,可以通过一个大圆盘将其分散到四周,增加换热面积。为确保双螺杆泵的汽蚀余量达到-0.9bar,建议咨询专业工程师以确保可行性。

浓缩后的蜂蜜与原始蜂蜜在线混合,利用静态混合器进行混合。出料后,可以通过搅拌浆进行混合,以确保出料的均匀性。

本文转载自“乳品工程师”公众号,便于更广泛的分享和讨论。

浙公网安备 33030302001132号

浙公网安备 33030302001132号